①受注

クライアントとの打ち合わせにおいて素材、仕様、納期、等々を綿密に詰めて行き受注となる。

②金型設計

キャドを使い実際に使う金型の設計図づくり

③金型制作

実際にダイカストマシンに投入する金型を制作

④溶解

インゴットと呼ばれる素材を溶かす工程

⑤鋳造

先程の金型通りの製品が次々と生まれる。

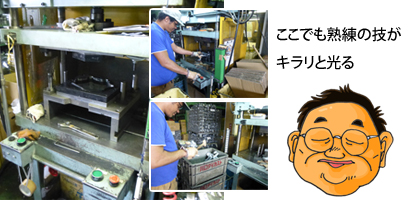

⑥トリミング

荒仕上げで上がったものをバリ取りをし、製品に近づける。

⑦ハンガーブラスト

更に機械でバリ取り等を行い完成品に近づける。

⑧機械加工

NC旋盤などで中ぐりや、ねじ切り穴開けなどを行う。

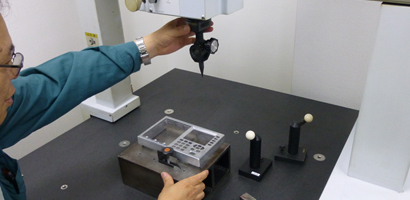

⑨三次元測定

製品を点測定、線測定をして得られた三次元の座標値を検出する。超精度の測定器

⑩外観検査

最後はやはり人間の目でひとつひとつ丹念にチェック。

⑪完成品

精密機器、自動車、コンピュータ等の部品として、川口から全世界へ